Martin Mollet hat als passionierter Modellbauer und RC-Racer ein eigenes Bike gebaut. BRCNEWS berichtete er jetzt, wie es dazu kam, wie lange er dafür gebraucht hat, wo es <Schwierigkeiten gab und wie zufrieden er mit seinem ersten Prototypen ist. Martin Mollet engagiert sich seit 15 Jahren in der RC-Szene. Lange beschäftigte er sich mit Rc-Cars. Jetzt gilt sein Engagement der Biker-Szene. Im Motorsportclub der Polizei Braunschweig im ADAC ist er verantwortlich für die RC Car Verbrenner-Rennstrecke MSC Löwenring. Sein zweites großes Hobby ist die Fotographie.

Martin Mollet hat als passionierter Modellbauer und RC-Racer ein eigenes Bike gebaut. BRCNEWS berichtete er jetzt, wie es dazu kam, wie lange er dafür gebraucht hat, wo es <Schwierigkeiten gab und wie zufrieden er mit seinem ersten Prototypen ist. Martin Mollet engagiert sich seit 15 Jahren in der RC-Szene. Lange beschäftigte er sich mit Rc-Cars. Jetzt gilt sein Engagement der Biker-Szene. Im Motorsportclub der Polizei Braunschweig im ADAC ist er verantwortlich für die RC Car Verbrenner-Rennstrecke MSC Löwenring. Sein zweites großes Hobby ist die Fotographie.

Die Anfänge

Nachdem ich Anfang der Saison im Mai2015 nach fast zehn Jahren wieder Lust auf das Motorradfahren verspürte, holte ich meine alte FM1e wieder hervor. Technisch völlig veraltet war es mit ihr nicht wirklich einfach zu fahren, aber es sollte ja auch nur ein kleiner Pausenfüller sein.

Kurz darauf entschied ich mich dann doch für eine nagelneue SB 5 Race von Thunder Tiger. Ein Bike, das aber auch nicht mehr gebaut wird. Mit ihr war es viel einfacher und ich hatte immer mehr Spaß am Bike fahren.

Mich störte aber von Anfang an die Lösung mit zwei Dämpfern pro Achse. Sehr bald zeichnete ich mir Adapter, um die SB5 Race auf einen Dämpfer pro Achse umzubauen und machte anschließend meine ersten Versuche damit, Teile als 3D SLS Druck fertigen zu lassen. Da selbst kommerzielle Bikes darauf zurückgreifen, vertraute ich darauf, dass dies von der Qualität ausreichend stabil ist.

Aufgrund eines Messfehlers konnte ich diese Teile aber nicht verbauen. Aber es bestätigte sich die Stabilität von lasergesintertem Kunststoff. Immer mehr beschäftigte ich mich mit dem Thema Bike und den Unterschieden zu den aktuellen Bikes.

Die ersten Zeichnungen

Einfach so zum Spaß fing ich dann an ein Bike zu zeichnen. Die Gabelholme aus GFK – wie bei der SB 5 – faszinierten mich und gefielen mir besser als Telegabeln. Sie sind auch weniger empfindlich als aufwendige Telegabeln. Die Hinterachse und Motorposition gefielen mir nur bedingt. Von Fahrern, die schon viel länger dabei sind, erfuhr ich, was bei der SB 5 so die problematischen Dinge sind.

Eine kleine Bildergalerie der diversen Zeichnungen, die Martin Mollet zu Beginn seiner Überlegungen anfertigte

Anfänglich ging es mir wirklich nur um das Zeichnen. Ich hatte zu der Zeit gar nicht vor, tatsächlich das Bike irgendwann einmal selbst zu bauen. Kostenmäßig ging ich davon aus, dass es eher uninteressant wird. Daher habe ich auch nicht darauf geachtet, ob sich Teile von anderen Bikes verwenden lassen. Es ist ja auch irgendwie schon ein wenig vermessen, als frischer Wiedereinsteiger gleich ein eigenes Bike zu bauen.

Die ersten Teile

Als die Zeichnungen zum Bike sehr weit gediehen waren, erkundigte ich mich rein aus Interesse, was es kosten würde, die 3D Teile drucken zu lassen und die Verbundwerkstoffe (GFK oder CFK) fräsen zu lassen. Es war einfach die Neugierde. Ich fand dann sehr schnell jemanden der die Teile fräst. Ein Kostenüberschlag ergab außerdem, dass ich dort weniger bezahle, als wenn ich mir das Plattenmaterial kaufe. Schnell fand ich dann auch einen günstigen 3D-Druckdienstleister.

Preiswertes Bike

Es ergaben sich um das RC-Motorradforum Gespräche und Telefonate, dass es seit der Einstellung der Produktion des SB 5 es an einem günstigem renntauglichem Einsteigerbike wie der SB 5 Race fehlt. Da kam mir die Idee, mein Bike konsequent preiswert zu entwickeln und zu bauen, ohne Abstriche an wesentlichen Anforderungen zu machen.

Damit entschied ich mich als Basismaterial für GFK Schwarz statt Kohlefaser. Auf teure und aufwändig zu fertigende Aluteile habe ich bei dem Bike konsequent verzichtet. Hierbei zeigte sich auch, dass es gut war, keine Teile von anderen Bikes zu übernehmen, da eine Übernahme die Kosten deutlich angehoben hätte.

Das Problem mit der Schräglage

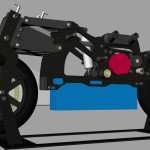

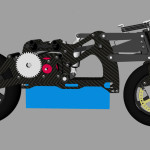

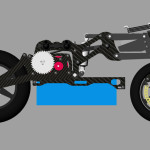

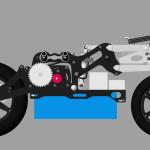

Vor allem die mögliche Schräglage sollte mindestens der Referenz entsprechen. Da ging viel Zeit drauf, da mit einer klassischen Lösung mit einem sechs Millimeter breiten Riemen und einer üblichen Zähnezahlpaarung bei 16 Grad eigentlich Schluss ist.

Um weiter herunter zu kommen, sind ein schmalerer Riemen und kleinere Riemenräder an der Hinterachse erforderlich. Bei der Übersetzung für ein Superbike mit 16 zu 44 ist es noch nicht so problematisch kleiner zu werden. Eine Stockuntersetzung war dann aber schon sehr problematisch kleiner zu werden. Ich verwende jetzt einen fünf Millimeter breiten Riemen und als Stockuntersetzung eine Riemenradkombination von 19 zu 32 Zähnen und für Superbike von 14 zu 36 Zähnen. Damit ein 32er Riemenrad überhaupt möglich wurde, musste ich mir ordentlich was einfallen lassen. Es klappte und die theoretische Schräglage sank auf 14,42 Grad.

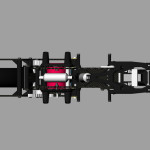

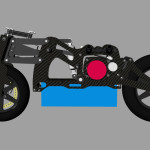

Eine kleine Bildergalerie mit diversen Baustufen und Ansichten des Bikes

Nacharbeiten

Die 3 D-Druckteile mussten etwas nachgearbeitet werden, vor allem die Bohrungen in den GFK Teile noch gesenkt werden. Die verschiedenen Wellen musste ich dann noch selbst fertigen. Zukaufteile sind lediglich: Ritzel, Zahnrad, Zahnriemen, Kugelgelenke, Lager, Schrauben/Muttern sowie die Stoßdämpfer und Federn. Natürlich auch die RC-Anlage und die Räder. Am Ende war ich sehr positiv überrascht, wie preiswert das Chassis-Projekt geworden ist. Für das reine Chassis sind bisher Kosten in Höhe von rund 350 Euro entstanden.

Die größten Probleme in der Praxis hatte ich tatsächlich mit dem Antrieb und hier besonders um die Mittelwelle. Die Idee das Kunststoffriemenrad und auch den Zahnradmitnehmer über eine Klemmmadenschraube zu machen, hat sich als nicht tauglich erwiesen. So stabil ist der Kunststoff dann doch nicht. Nach einigem Probieren habe ich jetzt eine klassische Lösung mit Stiften zu Mitnahme gebaut und e-Ringen.

Ein zweiter Prototyp

Wie das aber so beim Entwickeln ist, vor allem bei der ersten Entwicklung, findet man eine ganze Reihe an Dingen, die man beim ersten Betrieb oder Zusammenbau noch optimieren möchte. Zum Beispiel schliff das Zahnrad voll eingefedert am Sturzbügelhalter. Da das CAD Programm, das ich benutze, keine Bewegungssimulation unterstützt, fiel das nicht schon vorher auf.

Mittlerweile bin ich etliche Akkus mit dem Bike gefahren und grundsätzlich schon sehr zufrieden damit. Es hat sich aber auch eine sehr lange Liste mit Änderungen ergeben. Gleich bei der ersten Ausfahrt bin ich voll gegen einen Balken geknallt und mir ist die untere Gabelbrücke gebrochen. Konsequenz: Die muss zukünftig dicker und stabiler gebaut werden.

Mittlerweile sind es über 20 Änderungs- und Optimierungspunkte geworden. Unter anderem geht es darum, den Akkuschacht etwas schmaler zu machen. Dieses wirkt sich auf so viele Teile aus, so dass ich mich entschieden habe, ein zweites Bike, eine 0.2-Version von dem Bike zu bauen, wo dann alle Änderungen schon enthalten sind. Darüber hinaus ist noch eine Vorderradbremse für das Bike geplant.

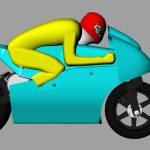

Immer wieder neue Ideen

Aber mir kommen immer wieder neue Ideen, so dass damit sicherlich noch nicht Schluss ist. Manche Idee ist auch schon vorhanden. Vor allem ist da noch das Thema Karosserie. Zum Probieren verwende ich derzeit als Karosserie eine SB 5-Fahrerfigur, weil ich die noch hatte und ein provisorisches selbstgebautes Unterteil. Aktuell bereite ich die Form für eine Fahrerfigur vor, die ausreichend schmal ist, um eine wirklich zum Bike passende Karo zu bekommen. Das Unterteil wird aus einer Lexan-Platte gebogen und das Vorderteil der Verkleidung werde ich, wenn es klappt, auch selbst tiefziehen.

Die Elektronik

Zur Steuerung hatte ich mich sehr früh auf ein extrem leichtes und kleines Servo in der zehn Millimeter breiten Klasse festgelegt. Ich kann aber auch die zwölf Millimeter breiten Servos einsetzen. Ich verwende ein Turnigy 778 MG, das mit 23 Gramm sehr leicht, mit 0,1 Sekunde auf 60 Grad ausreichend schnell und mit 5,5 Kilogramm mehr aus ausreichend stark ist. Da es weit oben im Chassis sitzt, ist es von Vorteil, dort ein sehr leichtes Servo einzusetzen. Als Motor verwende ich derzeit einen10,5 Turns Turnigy Trackstar und als Regler einen GM 120.

Viel Zeit investiert

Im Gegensatz zu den RC Cars ist es beim Bike deutlich einfacher das Modell selbst herzustellen, besonders wenn man keinen großen Maschinenpark hat. Alles was nicht vom 3 D-Drucker kommt oder als GFK gefräst ist, lässt sich mit üblichem Werkzeug (Standbohrmaschine, Dremel, Gewindeschneider, Seitenschneider usw.) selbst herstellen.

Aktuell habe ich rund. 150 Stunden in die Planung und Zeichnung der Teile gesteckt. Der Zeitaufwand für den Bau selbst war mit rund 25 Stunden relativ klein. Viel Zeit ging auch für Recherchen drauf, was mache ich aus welchem Material, welches sind Zukaufteile wo bekomme ich diese preiswert her.

Eckdaten des Bikes

Das Bike ist im Maßstab 1:5. Es hat 303 oder 295 mm Radstand. Das Gewicht ist aktuell fahrfertig 1514 Gramm. Ohne Karosserie ist es an der breitesten Stelle (Sturzbügelhalter) rund 85 Millimeter breit. Mit einer entsprechenden Karosserie und Senkkopfschrauben ist eine theoretische Schräglage von 14,42 Grad möglich. Gemessen ist derzeit eine Schräglage von 15,2 Grad .

Großes Interesse

Sehr erfreut bin ich über das Interesse an dem Projekt. Ich habe auch schon mehrere Anfragen bekommen, ob es davon auch eine Serie geben wird. Ausschließen möchte ich das zum jetzigen Zeitpunkt nicht. Wenn es genug Interessenten dafür gibt, ist das durchaus möglich. Aber bevor das ein Thema wird, muss das Bike erstmal „fertig“ werden.

Dank der tollen Community im RC Bike-Bereich habe ich immer wieder Hilfe und Anregungen erhalten, auch von gewerblichen Herstellern (Danke Clark!). Hierfür möchte ich mich an dieser ausdrücklich bedanken.

Bilder: Martin Mollet

Hier geht es zum Video einer Probefahrt